Unterseite von 74 Stückgleise

3D-Druck im Modellbau

74-1 13.08.2018

Wie kam es zum 3D-Drucker

3D-Drucker gibt es schon eine geraume Zeit. Dennoch konnte mich das Thema nicht mitreißen. Stattdessen habe ich mich mit CAD-Konstruktion und CNC-Fräsen beschäftigt. Nun steht aber doch so eine Maschine in meinem Keller. Was ist passiert? Ein befreundeter Modellbauer hat mir seine 3D-Druckergebnisse gezeigt und etwas von seinen Erfahrungen erzählt. Daraufhin habe ich Thingiverse nach Modellbahn-Artikeln geschaut. Und siehe da: Ich habe etwas gefunden, was eines meiner schlafenden Modellbauvorhaben weckt: Ein gedruckter Grubenhunt.

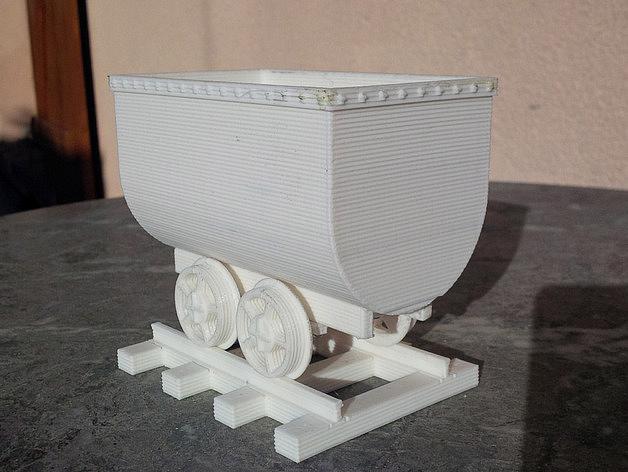

Im Frühjahr 2018 wollte ich endlich mal das Thema Grubenhunte bearbeiten. Die passenden Räder von Herrn Gawron liegen schon ewig im Schrank. Durch einen Zufall bin ich schließlich an einen Kartonmodellbogen für einen Grubenhunt im Maßstab 1:22,5 gekommen. Nach einiger Zeit stand dann fest, dass die Fahrgestelle der Grubenhunte aus Kunststoff entstehen (siehe Lorenfabrik) und die Hunte aus Karton. Mit dem Beitrag auf Thingiverse wurde alles anders: Ich habe einen 3D-Drucker gekauft. Gewöhnlich benötige für die Auswahl einer solchen Maschine einige Zeit, hier ging es jedoch ganz schnell. Ich habe mich bewusst für ein einfaches Modell entschieden, sodass bei einem Misserfolg der Schaden nicht so groß ist. Für unter 300 € habe ich einen Anycubic i3 mega bei AliExpress gekauft und nach einigen Tagen stand der Karton im Keller. Mit dieser ersten Hardware wollte ich Erfahrungen im 3D-Druck sammeln. Die Maschine war schnell in Betrieb genommen und die ersten Drucke sahen super aus. Dabei habe ich ausschließlich PLA verwendet.

Den Grubenhunt von Thingiverse konnte ich problemlos drucken. Mit der Skalierungsfunktion in der Slicer-Software Cura hatte ich die Proportionen durch Skalieren und Strecken so geändert, dass der Hunt die gleiche Größe hat, wie das Kartonmodell.

Dies ist eigentlich doch nicht meine erste 3D-Druck-Begegnung. Für die Stepcraft-Fräse gibt es auch einen 3D-Druckkopf, mit dem ich mich einige Zeit beschäftigt hatte. Jedoch hat mich der Preis und das magere Zubehör abgeschreckt. Mittlerweile gibt es sogar ein beheiztes Bett.

Hardware

Der Anycubic I3 Mega ist ein 3D-Drucker in offener Bauweise mit einem beheizten Bett. Die Druckobjekte haften auf diesem Bett während des Drucks hervorragend. Das Bett hat eine Größe von 210 * 210 mm. Die Druckhöhe beträgt 205 mm. Das Gerät arbeitet nach der FDM-Technologie, bei der einzelnen Schichten aus geschmolzenen Kunststoff aufgetragen werden.

Der Drucker ist ein sogenannter Prusa i3-Clone. Er gehört zur dritten Generation der von John Prusa entwickelten 3D-Drucker. Da die Entwicklung quelloffen (OpenSource-Prinzip) war, gibt es mittlerweile viele Clone, die immer auf dem gleichen Bauprinzip beruhen. Etwas anders ist der Anycubic i3 im Gegensatz zu anderen Prusa-Druckern schon: Alle Teile sind aus Metall gefertigt, was eine stabile Konstruktion ergibt. Ein wichtige Eigenschaft des Prusa i3, der im Rahmen des RepRap-Projektes entwickelt wurde, ist die Autoreplikation. Alle Kunststoffteile des Druckers können im 3D-Druck hergestellt werden. Er kann sich sozusagen selbst herstellen. Ein Modell dieser Reihe ist der Original Prusa i3 MK3, der sehr viele Kunststoffteile verbaut hat.

Erfahrungen nach einigen Wochen

Mittlerweile sind einige Wochen vergangen und ich habe das dritte Kilo Filament aufgebraucht. Die Maschine tut ihren Dienst, mit den Druckergebnisse bin ich zufrieden. Hier ein paar Punkte, die mir mit der Zeit so aufgefallen sind:

- Das Bett ist mit einer Grundfläche von 20 * 20 cm recht klein. Im Modellbaumaßstab 1:22,5 werden damit recht schnell Grenzen erreicht. Einige Drucker bieten bereits 30 * 20 cm. Damit kann schon einiges mehr erreicht werden. Für Feldbahnen im Maßstab 1:13.3, die mir vorzüglich gefallen, müsste die Druckfläche jedoch deutlich größer werden.

- Für den sauberen 3D-Druck muss das Bett ausgerichtet werden. Beim Anycubic I3 Mega ist das Handarbeit. Ich habe das schon einige Male gemacht. Ich denke jedoch, dass die Justierung immer noch nicht richtig ist. Die automatische Bett-Ausrichtung ist für mich ein Muss-Feature.

- Ich habe bisher 3 PLA-Filamente probiert. Zuerst war da das Anycubic-Filament, es war beim Drucker dabei. Als die Rolle immer kleiner wurde, brach das Filament häufiger. Wenn ich es so von der Rolle abwickele, fühlt es sich auch sehr starr an. Erst mit einer neuen Filament-Rolle wurde es besser. Das zweite Filament läuft komischerweise nicht mehr so geschmeidig durch den Filamentsensor, sodass dieser immer wieder aus seiner magnetischen Halterung geworfen wird.

- Ein geschlossenes Gehäuse wäre nett. Gern würde ich auch ABS drucken, was jedoch höhere Temperaturen am Druckbett und am Extruder benötigt, die mit der offenen Bauweise des Druckers schwierig gehalten werden können.

- Gut gefällt mir, dass der Drucker nicht auf einen bestimmten Filament-Hersteller limitiert ist. Jedes Filament mit 1,75 mm kann verwendet werden.

- Auch nett ist die Freiheit bezüglich der eingesetzten Software. Jede Slicer-Software kann zum Umwandeln der 3D-Modelle in Maschinencode GCODE verwendet werden. Ich nutze die Software Cura, die seit einiger Zeit für den Anycubic i3 Mega ein eigenes Profil besitzt.

- Die Druckzeiten sind oft lang und immer wieder passieren Unglücke. Manchmal spinnt der Filament-Sensor und stoppt den Druck oder das Material haftet bei kleinen Bauteilen nicht gut am Bett und fliegt davon. Jetzt laufe ich während der Druckzeit öfter in den Keller und schaue nach dem Rechten. Eine Kamera am Drucker mit einer Übertragung zum Handy wäre eine tolle Sache.

- Ich habe noch nicht herausgefunden, ob die Slicer-Software einen großen Einfluss auf die Druckqualität hat, jedoch interessiert mich dieses Thema sehr. Mal sehen, ob ich eine alternative Software testen kann.

Workflow

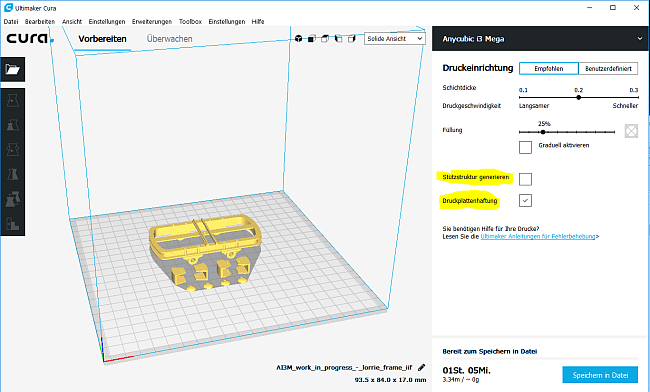

Mein Start-Workflow sieht ganz einfach aus: Ich suche Vorlagen auf Thingiverse und lade die 3D-Modelle im STL-Format. Die Aufbereitung für den Druck übernimmt die Software Cura. Cura ist eine Slicer-Software, die das 3D-Modell in dünne Scheiben schneidet und G-Code für die Maschine berechnet. Die aktuelle Version von Cura enthält glücklicherweise für den Anycubic-Drucker Voreinstellungen, sodass ich mich mit Druckparametern im Einzelnen noch nicht herumschlagen musste. Die STL-Datei wird einfach in Cura geladen und der erzeugte G-Code landet auf der Speicherkarte. Mit speziellen Einstellungen habe ich mich noch nicht beschäftigt. Ich nutze die Qualitätseinstellung „normal“, in der die Schichtstärke 0,2 mm beträgt. Dazu gibt es noch zwei wichtige Einstellungen: „Stützstruktur erstellen“ und „Druckplattenhaftung“.

Die „Druckplattenhaftung“ nutze ich fast immer, da in der Vergangenheit kleinere Objekte öfter vom Bett flogen. Den Einsatz der „Stützstruktur“ ist so eine Übungssache. In Cura kann diese Einstellung nur ein- bzw. ausgeschaltet werden und gilt dann für alle Objekte auf dem Drucktisch. Das Entfernen des Stützmaterials ist mitunter richtig schwierig. Der Drucker kann jedoch auch ohne Stützmaterial vieles drucken, wie die Testdrucke weiter unten zeigen.

Während in Ansicht „Empfohlen“ nur die 4 wichtigsten Einstellungen sichtbar sind, erscheint in der Ansicht „Benutzerdefiniert“ eine ganze Liste von Einstellungen. Das sind aber bei Weitem nicht alle Einstellungen, sondern nur eine gefilterte Liste. In der Ansicht „Alle Einstellungen“ wird die Liste riesig, eine unüberschaubare Anzahl von Paramatern erscheint.

Mittlerweile konstruiere ich die ersten 3D-Modelle selbst. Dabei habe ich Erfahrungen mit zwei Softwarelösungen sammeln können. Für einfache Modelle ohne Rundungen hat sich Tinkercad als hervorragendes Werkzeug gezeigt. Manchmal komme ich mit Tinkercad nicht weiter. So habe ich die Konstruktion gebogener Gleise einfach nicht hinbekommen. Besser ging das mit Fusion 360, eine Software des gleichen Herstellers. Das hat deshalb gut funktioniert, weil ich Objekte erst einmal 2D in meiner allerliebsten CAD-Software QCAD konstruieren kann. Darin habe ich bereits einige Übung. So eine 2D-Zeichnung kann in Fusion 360 importiert werden und anschließend in ein 3D-Modell verwandelt werden. Diese Software ist viel mächtiger, aber auch komplizierter zu bedienen. So bewege ich in mich in Fusion 360 noch etwas unsicher.

Nachbearbeitung

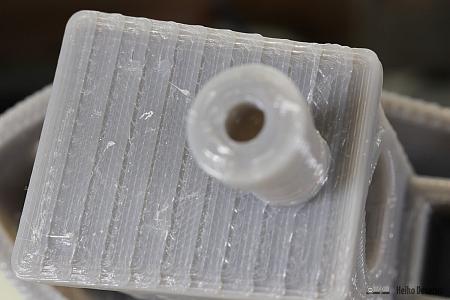

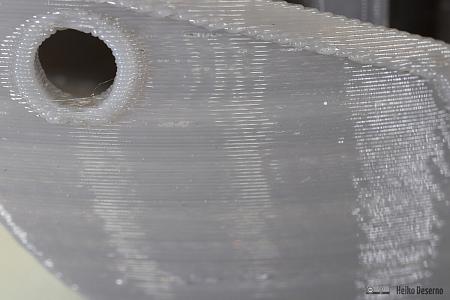

Die im 3D-Druck erstellten Teile können meist direkt verwendet werden. Öfter stelle ich Unsauberkeiten beim Druck fest, die jedoch nicht weiter stören, da meine gedruckten Modellfahrzeuge meist alt und stark verschlissen aussehen sollen. Bedingt durch das Druckverfahren in Schichten können keine richtig glatten Flächen erzeugt werden. Beim Fühlen mit dem Finger sind immer die Rillen der Schichten zu spüren. Das ist eines der Probleme beim 3D-Druck. Die Oberflächenglättung durch Schleifen ist nur bedingt tauglich, da PLA nicht hitzebeständig ist und beim Schleifen auf dem Tellerschleifer der Kunststoff schmilzt. Möglicherweise tritt das Problem mit ABS nicht so stark in Erscheinung. Zwischenzeitlich hatte ich auch Versuche mit Spachtelmasse und Epoxid-Kleber durchgeführt. Aufgetragene Spachtelmasse wie Vallejo Plastic Putty können die Oberfläche ein wenig glatter machen. Dazu hatte ich die Masse aufgetragen und mit dem Finger verteilt, sodass die Rillen gefüllt werden. Nach dem Trocknen muss die Fläche noch geschliffen werden. Oft ist es allerding so, dass keine durchgehende Fläche vorhanden ist, sondern weitere Konturen/Objekte auf der Oberfläche vorhanden sind. Dort kommt man zum einen schlecht mit dem Finger zu zuschmieren hin und schleifen lässt sich das auch nicht gut. Mir reicht bisher die Lackierung und Alterung der Modelle aus.

Benchmarking

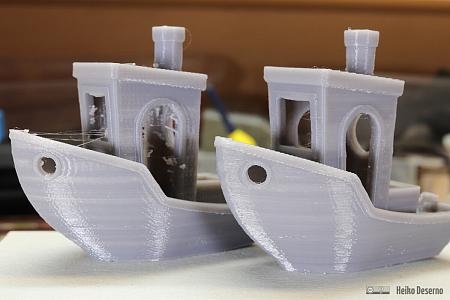

Wie gut der Drucker arbeitet, lässt sich mit speziellen Musterdrucken zeigen. Ein Beispiel dafür ist das 3DBenchy, ein kleines Schiff mit Rundungen, glatten Flächen und Bögen.

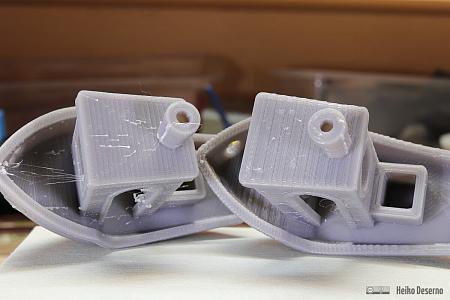

Ich habe das Boot zweimal mit verschiedenen Auflösungen gedruckt. Dabei wurde kein Stützmaterial verwendet. Alle freihängenden Teile hat der Drucker selbstständig hinbekommen. Das linke Boot ist mit 0,1 mm Schichtstärke (Fein) und das Rechte mit 0,2 mm (Normal) gedruckt. Nachfolgende einige Impressionen:

Anhand der Bilder ist erkennbar, dass es kaum einen Unterschied zwischen den Qualitätsstufen gibt. Einige Teile wirken in der besseren Qualität (Schichtstärke 0,1 mm) sogar schlechter. Deshalb drucke ich ausschließlich in der Qualität „Standard“ mit einer Schichthöhe von 0,2 mm.

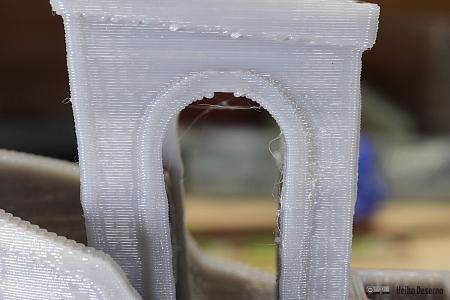

Zum Abschluss einige Nahaufnahmen des kleinen Schiffes:

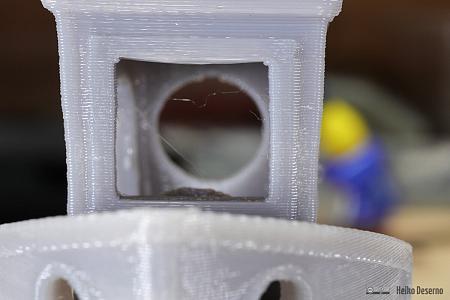

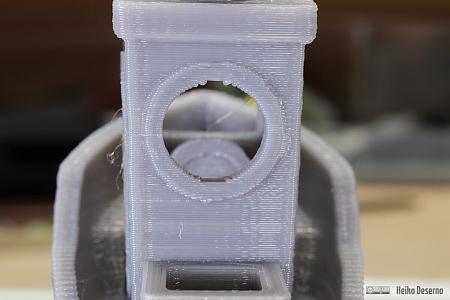

Die Aufnahmen zeigen, dass die Kreise/Bohrungen und Bögen rund sind. Lediglich am rechteckigen Fenster hängt die obere Latte etwas durch. Für mich ist das eine gute Druckqualität. Es ist erstaunlich, wie der Drucker in der Senkrechten solche runden und eckigen Fenster erstellen kann.

Fazit

Nach einiger Zeit mit dem 3D-Drucker sind bereits erste Modellbau-Artefakte entstanden. So sind neben den Grubenhunten (Lorenrahmen und Mulden) eine Menge an Gleisen entstanden. Insbesondere der Gleisdruck (früher hieß es Gleisbau) hat mich begeistert. Die Stückgleise mit S10-Profilen auf Rillenschwellen sind sehr fein detailliert und dennoch stabil.

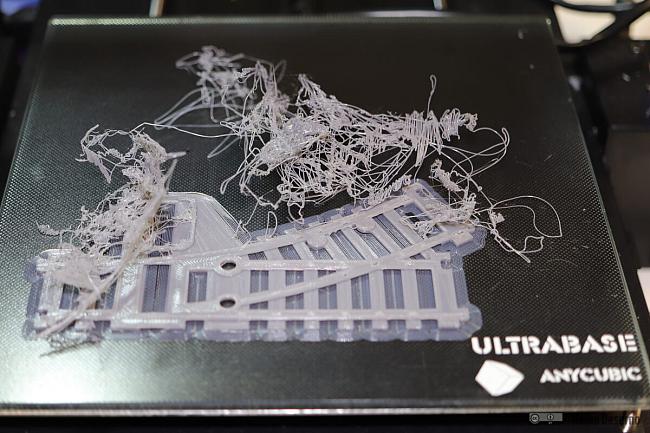

Auch wenn die 3D-Drucktechnik eine atemberaubende Technologie ist, es klappt nicht immer mit dem Druck. Das nächste Bild zeigt eine typische Situation. Das Filament hat nicht auf dem Drucktisch gehaftet und damit ist der gesamte Druck kaputt.

Diese Maschine wird sicher nicht die Letzte ihrer Art in meiner Werkstatt sein. Ich denke, dass der 3D-Druck die CNC-Fräse weitestgehend überflüssig macht. Mal sehen, wie der Lokbau aus Kunststoffe funktioniert.

zum Hauptartikel