Software-Lösungen zur Arbeit mit der Stepcraft-Fräse

59 28.06.2016

Inhaltsverzeichnis

- Warum eine CNC-Fräse?

- Lieferumfang/Zusatzausstattung und Aufbau

- Software zur Steuerung der Maschine

- Fräsenworkflow: Von der Zeichnung zum Frästeil

- Zusammenfassung und Fazit

Warum eine CNC-Fräse?

Schon seit langer kämpfe ich mit der exakten Anfertigung von Modellbauteilen. Eigene Projekte wie die B360 oder die Diema DS12 oder der Feldbahndiesel in 0f wirken im Nachhinein immer etwas „laienhaft“. Im Buntbahnforum und bei den Feldbahnsinnigen sah ich häufiger gefräste Teile mit einer für mich traumhaften Präzision. Einer dieser Beiträge ist: Akkulok B360 in IIf.

Da wurde mir klar, dass nur mit so einem Werkzeug gute Modelle zu fertigen sind. Die Anschaffung war nicht so einfach, wie ich mir das vorgestellt hatte. Erstens ist das Thema CNC-Fräsen – und damit auch im Zusammenhang das Teilthema CAD – etwas Neues. Und Zweitens ist so eine Fräse keine kleine Anschaffung. Die Hürde beim Start ist ziemlich hoch.

Dank der hervorragenden Beiträge im Stepcraft-Forum war bald klar, dass ein Stepcraft-Bausatz das Richtige für mich ist. Ich denke, dass das Preis-/Leistungsverhältnis angemessen ist. Und, für mich viel wichtiger, es ist eine „All-in-one Lösung“. Andere gängige Lösungen, bei denen die Hardware, eine Steuerung und eine Software irgendwie verknüpft werden, wollte ich nicht einsetzen. Die Komponenten im Stepcraft-Paket sind aufeinander abgestimmt.

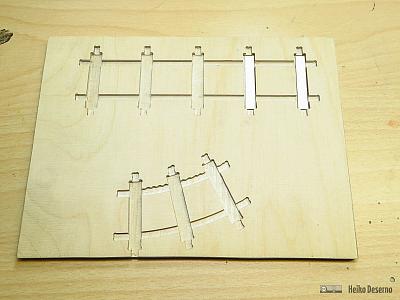

Mit der Fräse möchte ich Teile aus Holz, Gfk (Leiterplattenmaterial) und Kunststoff zuschneiden. Mittlerweile hatte ich einen Ausflug in den 2,5 D-Bereich. Ich habe Formen für den Gleisbau hergestellt (siehe Artikel zu Grubenbahnen-Gleisbauformen). Noch ein Argument für die Stepcraft-Fräse ist der 3D-Druckkopf. Auch der 3D-Druck könnte später noch ein Thema werden und dann wäre die Hardware bereits vorhanden.

Lieferumfang/Zusatzausstattung und Aufbau

Die Fräse von Stepcraft ist ein Bausatz. Unter CNC-Fräse im Modellbau hatte ich die Stepcraft-Fräse in Bildern bereist vorgestellt. Jetzt folgt hier noch ein Video vom Aufbau und den ersten Fräsversuchen.

Die Fräse beinhaltet „nur“ die Mechanik mit den drei Achsen, die Schrittmotoren und die Steuerelektronik. Dazu wird eine Spindel (Fräsmotor) benötigt. Ich habe eine Stepcraft HF-Spindel mit 500 Watt Leistung gewählt. Das Steuergerät zur Spindel kann an die Fräse angeschlossen werden. Ein-/Ausschalten und Drehzahlregelung sind über die Steuerelektronik (und damit auch über die Software) der Fräse möglich. Der PROXXON Bohrschleifer kann das nicht und muss manuell geschaltet und geregelt werden. Das trifft auch für den oft verwendeten KRESS Fräsmotor 1050 zu.

Zwei weitere für mich wichtige Ergänzungen sind:

- der Werkzeuglängensensor und

- die Staubabsaugung

Nützlich – jedoch nicht notwendig – ist der plane Nutentisch aus Aluminium.

Software zur Steuerung der Maschine)

Die Stepcraft-Fräse benötigt eine Software, damit sie Befehle entgegennehmen kann. Programme zur Steuerung von CNC-Maschinen gibt es einige Markt. Für mich war es wichtig, dass die Lösung ohne weiteres Zutun funktioniert. Als Anfänger auf diesem Gebiet möchte ich mich nicht mit der Maschinenkonfiguration beschäftigen. Stepcraft liefert zu den Maschinen mit USB-Anschluss eine eingeschränkte Version der Software WinPc-NC1 von Burkard Lewitz. Seit Kurzem kann die Maschine auch mit der Software UCCNC bestellt werden, die ebenfalls sehr gut zur Maschine passt.

Es gibt noch eine interessante Lösung, die mir beim Arbeiten mit der CAM-Software ESTLCAM aufgefallen ist: ESTLCAM kann die Stepcraft-Maschine selbst über einen Arduino-Microprozessor steuern. Die Steuerelektronik der Maschine enthält eine Interface-Platine, die je nach Bestellung für Parallelport oder USB ausgeführt sein kann. Diese Platine wird durch eine neue Platine ersetzt, an die der Arduino angeschlossen ist. Via USB ist der Microprozessor mit dem PC verbunden und ESTLCAM kann die Steuerbefehle selbst an die Maschine senden. Ich hatte diese Lösung auch ins Auge gefasst, dann jedoch davon wieder Abstand genommen. Die Gründe waren:

- Die Lösung ist derzeit noch eine Bastellösung. Es gibt keine fertige Platine, die einfach eingesteckt werden kann. Zwar gibt es Musterbeispiele für Platinenlayouts bzw. Nutzung der Shields, dennoch muss eine Platine gefertigt und bestückt werden.

- USB-Platine und Arduino-Shield können nicht gleichzeitig in dem Einschub betrieben werden. Ich müsste mich für einen konkreten Weg entscheiden und ein Wechsel ist immer mit Umbauaufwand verbunden.

- Mein geliebter Werkzeuglängen-Sensor wird von ESTLCAM nicht unterstützt.

- Früher oder Später möchte ich mich mit dem Thema Umkehrspiel-Korrektur beschäftigen. In WinPc-NC können die gemessenen Werte erfasst werden. WinPc-NC berücksichtigt diese Werte. Auch den 3D-Druckkopf von Stepcraft unterstützt die ESTLCAM-Lösung nicht.

Die Entscheidung für WinPc-NC bedeutet leider auch das Upgrade auf die USB-Version, da die zur Maschine gehörende „Starter-Edition“ kein G-Code verstehen kann. Was das bedeutet, war mir einige Zeit überhaupt nicht klar. Jetzt habe ich etwas dazu gelernt: WinPc-NC kann mehrere Datenprotokolle (Sprachen) verarbeiten. Das einfachste Protokoll ist HPGL, sozusagen eine Plotter-Sprache. HPGL (Hewlett Packard Graphic Language) wurde entwickelt um Stiftplotter anzusteuern, der sehr vereinfachte Befehlssatz ist nicht wirklich geeignet um eine CNC-Fräse zu bedienen. HPGL kennt die beiden Achsen x und y. Für die Achse z kennt die Sprache nur oben und unten. Für die Frästeile auf der Stepcraft-Maschine bedeutet das fräsen oder nicht fräsen. Die bisher verwendeten Materialien (Hartholz, Gfk) ließen sich leider nicht mit einem Durchgang fräsen. Für Gfk benötige ich meist 2 und für Buchenholz je nach Stärke 2-4 Durchgänge, bei denen die Z-Achse jedes mal ein Stück tiefer fährt. Genau dafür muss die Steuerung eine leistungsfähigere Sprache verstehen können. G-Code (häufig auch als DIN-Code bezeichnet) ist so eine Sprache. Sie wird in der CAM-Software erzeugt und von WinPc-NC in der Vollversion verarbeitet.

Fräsenworkflow: Von der Zeichnung zum Frästeil

Übersicht

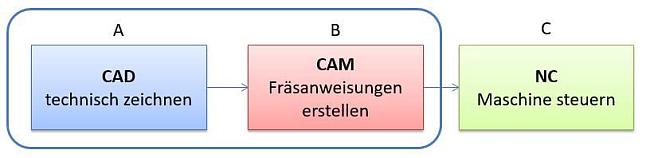

Allgemein sieht der Workflow beim fräsen so aus:

- CAD – technisch zeichnen

- Alles beginnt mit der technischen Zeichnung. Hier werden geometrische Objekte (Linien, Rechtecke, Kreise) definiert. Zeichnungen enthalten oft auch Details, die für die Werkstückfertigung nicht unmittelbar benötigt werden. Dazu zählen Bemaßungen, Textangaben und Schraffuren.

- CAM – Fräsanweisungen erstellen

- Anhand der Zeichnung weiß die Maschine noch nicht, was sie genau mach soll. Deshalb werden im CAM-Prozess Arbeitsanweisungen erstellt. Für die gezeichneten Objekte werden Fräsbahnen und weitere Details definiert. In einigen Softwareprodukten sind die Teile CAD und CAM auch zusammengefasst. So kann gleich beim Zeichnen eines Objekts die Fräseigenschaften festgelegt werden.

- NC – Maschine steuern

- Aus der CAM-Software fallen Anweisungen in der Maschinen-Sprache heraus. Die Software zur Fräsensteuerung liest diese Anweisungen und sendet sie über das Interface (USB oder Parallel) zur angeschlossenen Maschine.

Beispiele für Software-Produkte, die mehrere Prozessteile abdecken:

- WinPc-NC in der aktuellen Version 2.5 deckt CAM und NC in einer Anwendung ab.

- Mit QCAD können technische Zeichnungen erstellt werden. Optional ist ein CAM-Modul erhältlich.2

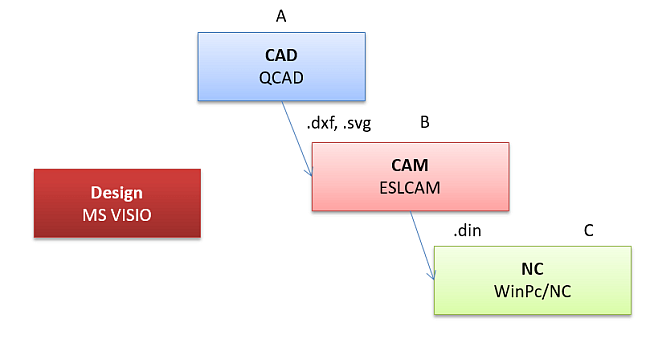

In meiner Welt benutze ich für jeden Schritt der Prozesskette ein separates Werkzeug:

Im Folgenden möchte ich meine Prozesskette und die verwendeten Werkzeuge näher vorstellen. Meine Arbeitsschritte sind:

Konstruieren mit Microsoft Visio

Für die Konstruktion von Modellen arbeite ich gern mit Microsoft Visio. Technische Zeichnungen können mit den Bequemlichkeiten der Office-Anwendungen kombiniert werden. Die meisten Dinge kann ich in Visio viel einfacher erledigen, als in reinen CAD-Programmen wie QCAD.

Die Zeichnungen in Visio nutze ich für Ausdrucke und manchmal zum Bau von Mustern aus Karton. Nichts aus der Anwendung fließt in die Fräse.

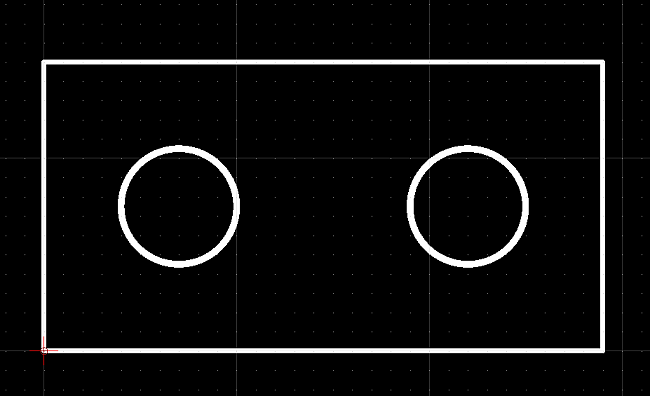

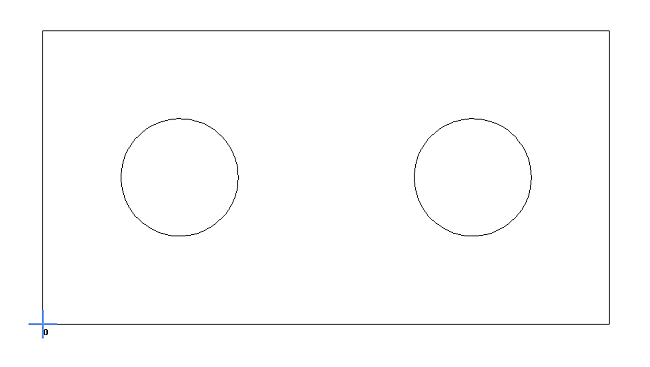

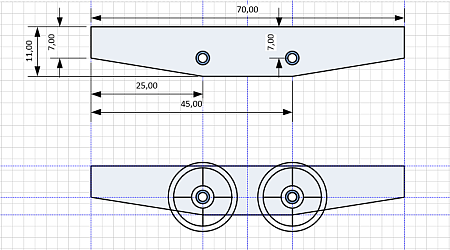

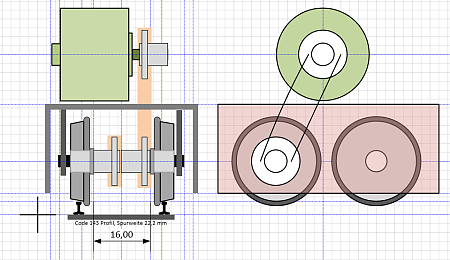

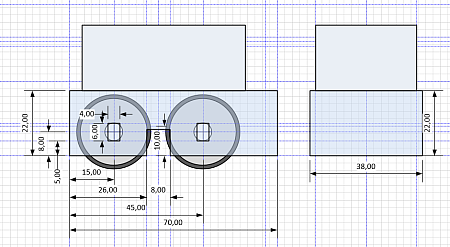

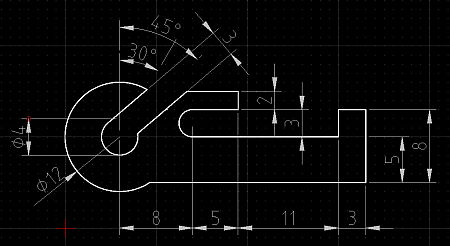

Technisches Zeichnen mit QCAD

Wenn die Konstruktion steht, mache ich mir Gedanken zu den konkreten Frästeilen. Diese zeichne ich einzeln in QCAD. Das ist eine typische CAD-Anwendung mit unheimlich vielen Möglichkeiten. Da ich nur konkrete Teile zeichne, komme ich mit den unangenehmen CAD-Arbeiten wie Schnitten oder Füllungen/Schraffuren nicht in Berührung. Ich arbeite mit geometrischen Objekten aller Art, Text und Bemaßungen. Oft sind die Zeichnungen feiner als die Entwürfe in Visio. Hin und wieder fräse ich auch Teile für die ich keine Visio-Konstruktion benötige, so wie beim Abzeichnen aus Büchern.

In QCAD arbeite ich mit mindestens 3 Ebenen:

- Hilfslinien

- Körperkanten

- Bemaßung

Nur die Ebene „Körperkanten“ beinhaltet das, was an das nächste Glied in der Prozesskette benötigt wird. Und nur diese Ebene bleibt sichtbar bei der Dateispeicherung. In den nachfolgenden Programmen sind unnötige Ebenen somit nicht sichtbar.

QCAD ist eine kommerzielle Anwendung, die nur wenig Geld kostet. Es gib es auch eine freie Version mit einigen Einschränkungen. Ein kleiner Bruder von QCAD ist LibreCad, dass ähnlich funktioniert und mir auch gut gefällt.

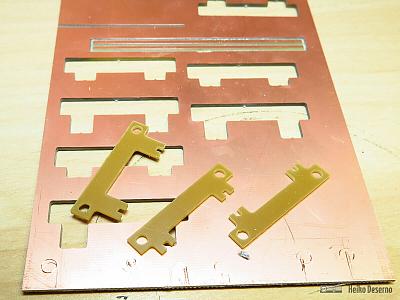

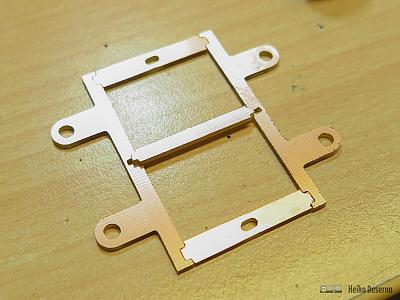

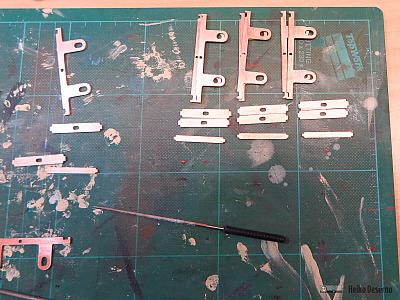

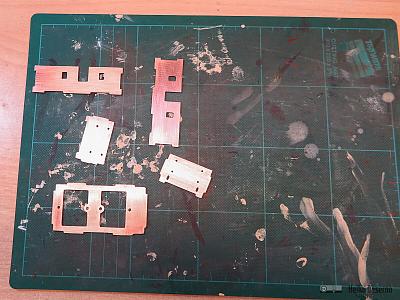

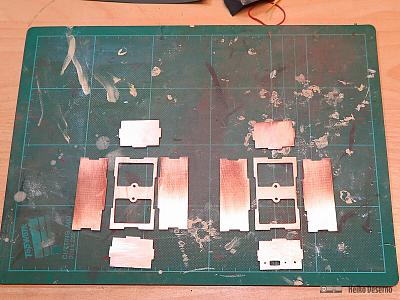

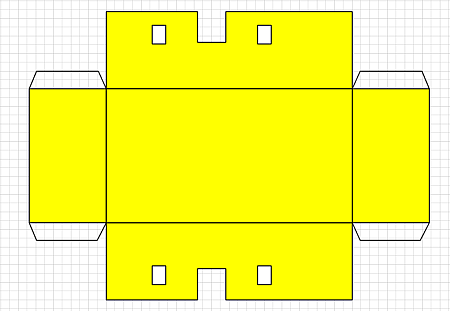

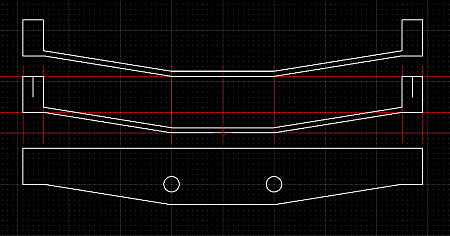

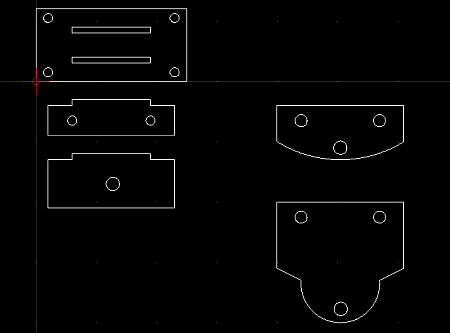

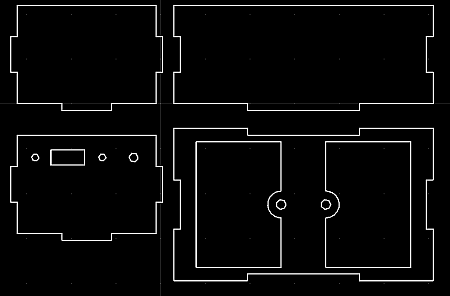

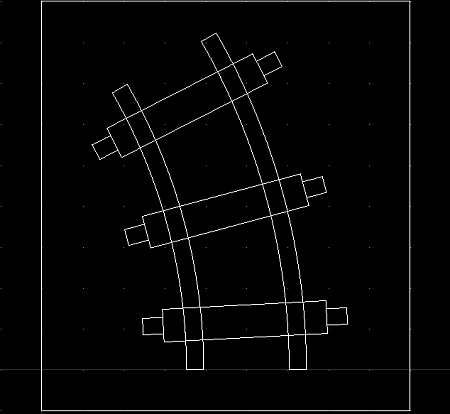

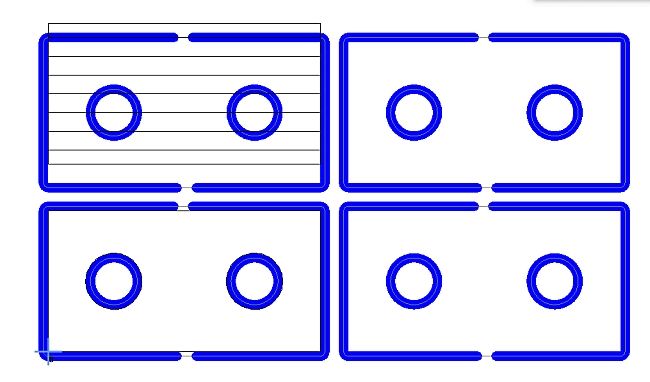

Hier noch einige Beispiele von Zeichnungen, die später zu Frästeilen wurden.

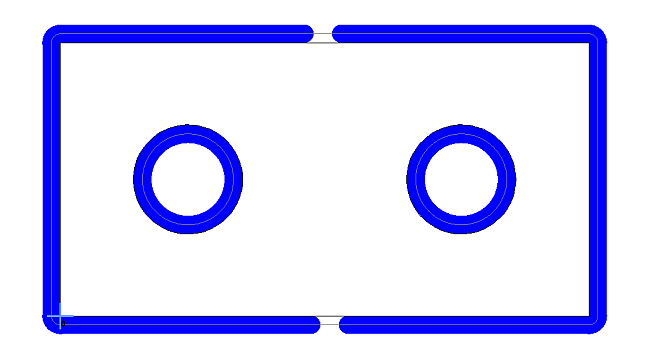

CAM - Arbeitsanweisungen für die Fräsmaschine in ESTLCAM erstellen

Die Zeichnung im DXF-Format oder auch SVG-Format wird in die Anwendung ESTLCAM geladen. DXF ist schon der Standard, jedoch tut sich ESLCAM manchmal mit einigen Inhalten schwer. Meistens hilft es, wenn ich die Zeichnung in QCAD in das SVG-Format exportiere und diese Datei in ESTLCAM lade.

In ESTLCAM sind die Körperkanten sichtbar und Fräsbahnen können erstellt werden. Die häufigsten Aktionen sind Außen- und Innenkonturen. Wichtig ist die Definition der Werkzeuge in ESTLCAM. Die Befehle im G-Code basieren auf den Berechnungen mit diesen Werten. Auch Werkzeugwechsel und Drehzahlen der Spindel sind Bestandteile des G-Codes. Zwei wichtige Einstellungen für eine Kontur in ESTLCAM sind für mich:

- Freifräsen

- Innenecken können nicht scharfkantig gefräst werden. Sie werden durch den Fräser immer verrundet. Solche Innenecken müssten mit der Feile nachbearbeitet werden, wenn ein anderes Stück mit einer scharfkantigen Außenkante passen soll. Mit der Funktion Freifräsen wird die Innenecke tiefer gefräst. Das sieht zwar optisch nicht mehr so gut aus, weil an der Ecke auf einmal ein Bogen ist, jedoch passt das Gegenstück jetzt dazu. Das ist bei Zinkungen enorm wichtig.

- Anbinden

- Bei meinen gefrästen Kleinteilen besteht die Gefahr, das sie über die Staubabsaugung im Staubbeutel landen. Mit der Funktion Anbinden können Bereiche definiert werden, an denen die Fräsbahn unterbrochen wird. So bleibt das Werkstücke in der Materialplatte und kann nach Ende der Fräsung herausgetrennt werden.

ESTLCAM hat spezielle Einstellungen für eine Auswahl von Frässteuerungen. Unter anderen sind WinPc-NC in der Starter- und USB-Version enthalten . Der G-Code (bzw. HPGL-Code für die WinPc-NC Starter Verion) wird maschinenabhängig erstellt. Die Liste der unterstützten Steuerungsprogramme ist lang, u.a. sind dort Mach3, UCCNC und LinuxCNC enthalten. Es sollte in jedem Fall eine Software genutzt werden, die G-Code versteht.

G-Code kann übrigens noch mehr, als die Steuerung der Z-Achse. Für Kreisbögen gibt es fertige Befehle, die die Fräse ausführen kann. Für die Starter-Version von WinPc-NC muss ESTLCAM die Kreisbögen aus einzelnen Linien berechnen.

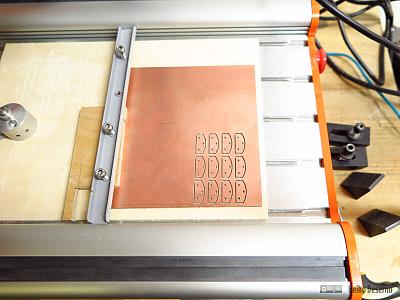

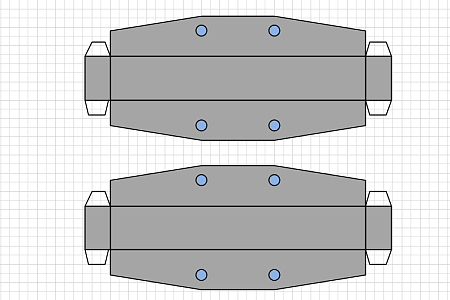

Und noch etwas Spannendes mache ich mit ESTLCAM. Wenn ich von einem Teil mehrere Exemplare benötige, so gibt es die Zeichnung nur einmal. In ESLTCAM gibt es eine Funktion zum Kopieren, sodass mehrfach gefräst werden kann. Zur besseren Materialausnutzung versuche ich Frästeile auch aus Materialresten zu schneiden. Da ist nur an bestimmten Stellen auf dem Material Platz und auch nur, wenn das Teil eine bestimmte Lage hat. Das alles kann in ESTLCAM eingestellt werden.

Ist alles perfekt, kann eine G-Code Datei für WinPc-NC als Fräsensteuerung erstellt werden.

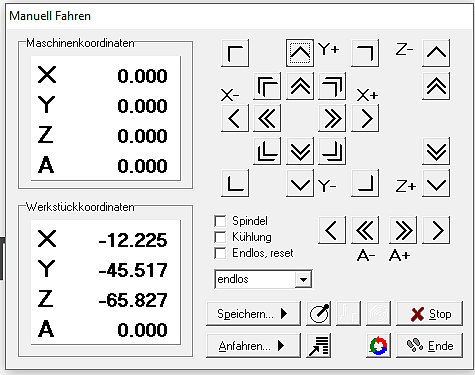

Die Fräsmaschine mit WinPc-NC steuern

Die Datei im .din Format wird in WinPc-NC geladen. Eigentlich steht alles in der Datei, sodass viele Funktionen von WinPc-NC nicht genutzt werden. Mittlerweile unterstützt WinPc-NC eine Menge von CAM-Funktionen, eine separate Anwendung wäre eigentlich nicht notwendig. Dennoch ist mir ESTLCAM lieber, weil ich mit dem Bedienkonzept besser zurecht komme. WinPc-NC ist bei mir ein reiner G-Code Interpreter.

Einige Dinge muss ich doch in WinPc-NC erledigen. Nach dem Einschalten muss eine Referenzfahrt erfolgen und anschließend werden die Nullpunkte festgelegt. Den Z-Nullpunkt setze ich mit dem Werkzeuglängensensor. Nullpunkte für (X,Y) setze ich visuell. Dazu fahre ich mit der Maschine an die Stelle und betätige die Aktion. Der Nullpunkt der Zeichnung wird übrigens in ESTLCAM festgelegt.

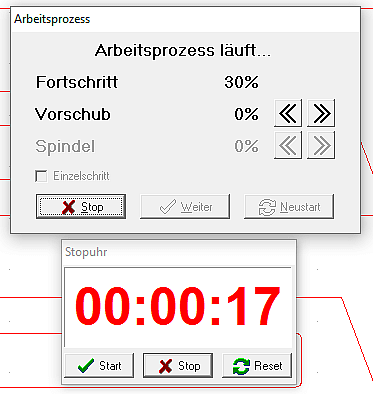

Danach wird der Fräsauftrag gestartet und die Maschine setzt sich in Bewegung. In der Anwendung erscheint ein Statusfenster, das den Fortschritt des Fräsvorgangs anzeigt und optional eine Stopuhr.

Zusammenfassung und Fazit

So eine CNC-Fräse im Modellbau ist schon etwas Großartiges. Die Stepcraft-Fräse ist sicher kein Präzisionsmodell, was in dieser Preisklasse sicher auch nicht machbar ist. In meinem großen Bastelmaßstab von 1:22,5 ist die Fräsqualität ganz ordentlich. Ich nutze sie derzeit als gute Laubsäge und möchte in Zukunft auch in den 3D-Druck einsteigen.

Zum Schluss noch einige Bilder von Werkstücken, die mit der Stepcraft-Fräse hergestellt wurden.