Grubenbahnlok EL71

Eine Erweiterung der B660

81 04.06.2019

Mission

Breits seit den ersten Gedanken an Grubenbahn-Lokomotiven stand die EL71 des BBA im Mittelpunkt. Das war Ende 2015 (siehe Gruba Lokentwurf). Eine gutes Jahr später war die Zwischenstufe B660 mit 2 Akkutendern fertig. Jetzt hat es noch einmal 2 Jahre gedauert, bis die Erweiterung zur EL71 fertig wurde. Inhalt dieser Erweiterung war die Anfertigung zwei weiterer Akkutender.

Was ist eine EL71?

Die B660 ist eine Tandemvariante der Akkulok B360. Eine Sänfte hing zwischen zwei Akkutendern. Der Vorgänger (bis 1977) der B660 war die EL61. Eine um 2 weitere Akkutender erweiterte B660 oder EL61 wurde als EL71 bezeichnet. Dieses Fahrzeug fuhr mit 4 Akkutendern. Die Krönung der Entwicklung war die EL79 mit 6 Akkutendern.

Ziel dieses „Modulkonzepts“ waren immer größere Leistungen bei gleicher Lokgröße (Achsmasse und Kurvenradius). Da die Unterbauten nicht stärker und die Stollen nicht breiter wurden, blieb nur Verlängerung der Lokomotiven, um mehr Leistung zu erbringen.

Konzeption

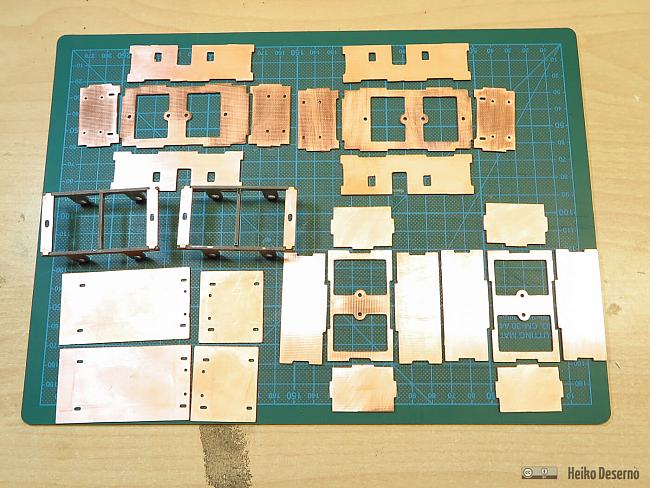

Der ursprüngliche Plan war die Anfertigung zweier Akkutender nach dem Vorbild der ersten Baumuster (siehe Akkulok B660). Ein Akkutender sollte motorisiert sein, sodass die Lok durch insgesamt 2 Motoren angetrieben werden sollte. Obwohl alle Teile schon sehr lange fertig gefräst herum liegen, ging das Bauprojekt einfach nicht voran.

Die Montage der Akkutender war sehr aufwendig. Mehr als 27 gefräste Einzelteile mussten zusammengefügt werden. Dazu immer wieder Schleif- und Spachtelarbeiten. Und dann noch eine Vielzahl von Schraubverbindungen, die einzeln angepasst werden mussten.

Mittlerweile steht eine neue Technologie zur Verfügung. Mittels 3D-Druck lassen sich Lokteile ebenfalls anfertigen.

Nach einem Muster stand fest, dass die neuen Tender im 3D-Druck entstehen. Es sind viel mehr Details möglich als im 2D-Fräsverfahren. Außerdem sind weniger Einzelteile und Schraubverbindungen zu verbauen.

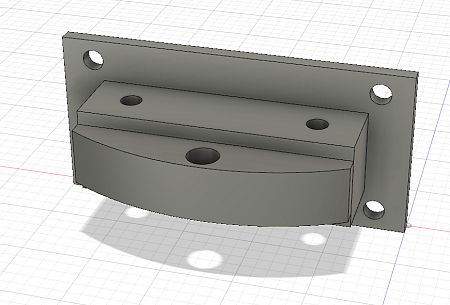

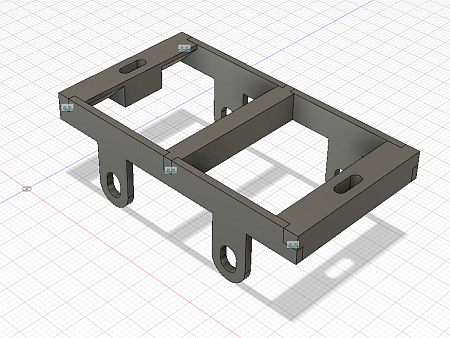

Mittlerweile sind meine Fähigkeiten in Fusion 360 angestiegen, sodass alle Teile in 3D konstruiert werden konnten.

Bauplanung und Teiledruck

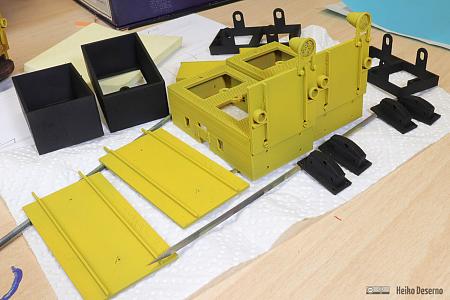

In der 3D-Konstruktion entstanden 10 Einzelteile je Tender. Das sind viel weniger als die 27 Frästeile. Außerdem lässt die 3D-Konstruktion viel mehr Details zu. Gegenüber dem ersten Prototypen wurden einige Teile modifiziert.

Neu gegenüber der Studie und den ersten zwei Akkutendern sind:

- Stirnlampe

- Werkzeugkasten

- Akkudeckel

- Kleine Platte am Lokrahmen zwischen den Achsen

Ursprünglich sollte das Fahrzeug zwei motorisierte Tender erhalten. Davon bin ich abgewichen, da der Motor in einem anderen Projekt verwenden werden soll. Die beiden neuen Akkutender sind leer. Die Lok fährt auch mit einem kleinen Getriebemotor recht passabel.

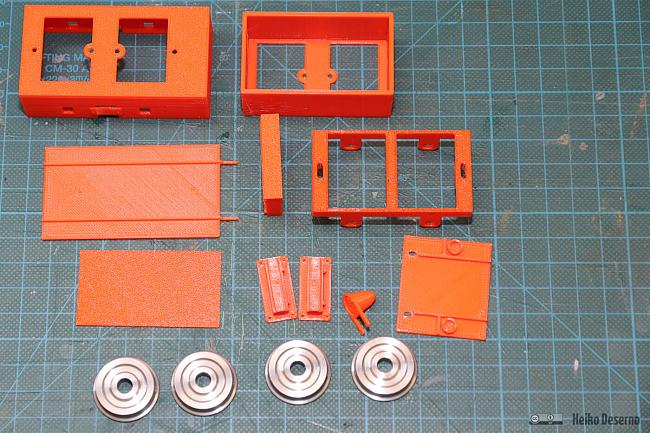

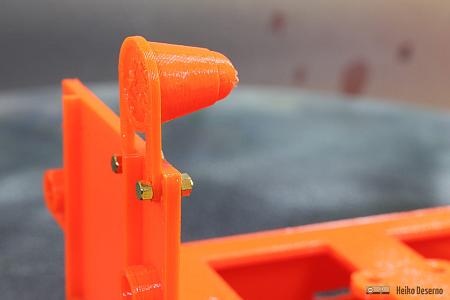

Die Teile wurden auf dem Original Prusa i3 MK3 mit PETG-Filament gedruckt. Ich finde das Prusa-Orange sehr angenehm, da Details auf dem Druckbett besser erkennbar sind, als beim Druck mit schwarzem Material. Letztendlich ist es egal, da die spätere Lackierung die Filamentfarbe überdeckt. Alle Teile wurden mit einer Schichtstärke von 0,15 mm gedruckt. Versuche mit 0,1 mm oder 0,07 mm Schichtstärke waren unbefriedigend, obwohl die Qualität hätte besser sein sollen. Vermutlich sind die richtigen Einstellungen noch nicht gefunden.

Selbst die kleinen Lampen sind brauchbar geworden. Die Anzahl der gedruckten Teile und deren Komplexität ist wie immer ein Kompromiss. Sicher hätte ich beispielsweise die Puffer auch direkt an den Lokrahmen drucken und somit statt 3 Teile nur ein einziges haben können. Ich achte jedoch bei der Konstruktion darauf, dass beim Druck möglichst wenig „in der Luft hängt“, da 3D-Drucker das nicht gut können. Selbst mit Stützmaterial ist das Ergebnis nicht gut. Also liegen die Teile großflächig auf dem Bett und werden in die Höhe gedruckt. Das Verbinden der Einzelteile mit Schrauben oder Kleber verstärkt sogar noch die Idee des Modellbaus.

Seitdem der Prusa i3 mk3 in meine Werkstatt eingezogen ist, drucke ich ausschließlich PETG. Dazu sind höhere Druck- und Heizbetttemperaturen notwendig. Das Material ist etwas weicher als PLA, dennoch genügend stabil. Prusa selbst druckt alle Kunststoff-Teile der 3D-Drucker mit PETG.

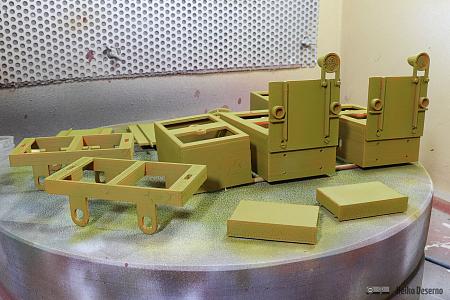

Nach dem Druck aller Teile eines Tenders ergab sich folgendes Bild:

Zwei Tender ergeben dann doch wieder ein riesiges Teilekonvolut:

Übersicht Teile und Download

Das Download-Archiv enthält folgende Einzelteile (3D-Modelle im STL-Format):

- Lokkasten

lokkasten.stl - Frontplatte

frontplatte.stl - Akkukasten

akkukasten.stl - Deckel Akkukasten + Formteil

akkukastendeckel.stlundinnenteil_akkukastendeckel.stl - Lokpuffer (2 Stück)

puffer.stl - Werkzeugkasten

werkzeugkasten.stl - Achsrahmen

achsrahmen.stl - Lampe

lampe.stl

Downloads

- 3d-druckteile-bba-el71.zip [210.99 KB]

Vormontage & Lackierung

Die Frontplatte und die Lampe habe ich vor dem Lackieren an den Lokrahmen geschraubt, da alle Teile im gleichen Gelb lackiert wurden.

Da die B660 (siehe Akkulok B660) in gelb und schwarz lackiert wurde, habe ich für die weiteren Tender das gleiche Farbschema verwendet. Lackiert wurde mit Farben von Vallejo:

- Grundierung: Vallejo 70604 (German Dark Yello RAL 7028)

- Gelb: Vallejo 71078 (Goldgelb RAL 1004)

Die gelbe Grundierung auf dem Filament in Prusa-Orange (Bild links) war nicht der Hit. Beim nächsten Mal nehme ich wieder die weiße oder graue Grundierung.

Montage

Nach dem Lackieren wurden die Teile zusammengefügt. Dazu habe ich sehr kleine Modellbauschrauben M2 und M1.2 von Knupfer verwendet. Es ist schon eine Herausforderung, Schrauben und Muttern mit Gewinde M1,2 zu verarbeiten.

| Bezeichnung | Artikelnummer Knupfer |

|---|---|

| Schraube M1.2 * 8 | 301-12-08 |

| Mutter M1.2 | 302-12 |

| Unterlegscheiben 1.3 mm | 433-ms-13 |

Der kleine Schraubenschlüssel mit 2 mm Gabelweite ist nicht nur Show, sondern ein notwendiges Werkzeug.

Die Montage der Kleinteile erfolgte mit Sekundenkleber. Obwohl PETG eigentlich nicht gut klebbar ist, halten kleine Teile mit Sekundenkleber wunderbar. Bei größeren Verbindungsflächen nutze ich gern zusätzliche Schraubverbindungen.

Für die Fahrgestelle wurden die großen Scheibenräder (Vorbild 500 mm) aus dem Gawronschen Räderbestand verwendet. Diese haben 5 mm Bohrungen, in die Kunststoff-Buchsen eingesetzt wurden. Die Messing-Achsen haben einen Durchmesser von 3,5 mm.

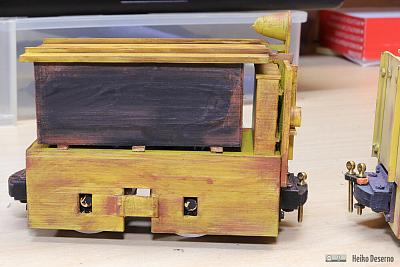

Alterung

Die zwei neuen Tender erhielten eine moderate Alterung mit Washes und Rostfarben aus dem Vallejo-Sortiment.

Nach den wenigen Roststellen habe ich mal etwas anderes probiert. In dem Set Vallejo 70150 Rust & Steel ist ein Wash namens „Game Wash Sepia Shade“ enhalten. Mit diesem Wash habe ich den gesamten Tender eingestrichen. Nach dem Trocknen ist die Farbgebung des Modells stark abgedunkelt. Es wirk wie ein durchgehender Rost-Schleier und damit einer sehr starken Verwitterung.

Vielleicht war es zu viel Wash, da die beiden neuen Tender doch ein anderes Aussehen haben. Jedoch hat es auch beim Vorbild zusammengestückelte Loks gegeben oder auch später umgebaute B660.

Gesamtmodell

Die zwei neuen Akkutender bilden die äußeren Einheiten des Lokverbundes. Die Kupplung der Einheiten erfolgt mit Stangen.

Ein Tender mit den Metall-Rädern wiegt 112 g. Die B660 wiegt allein 455 g. Zusammen mit den 2 neuen Tendern bringt das Modell EL71 nun 680 g auf die Waage. Die Länge beträgt beachtliche 425 mm (B660 240 mm).

Vergleich mit dem Vorbild

Die Änderungen an den Lokrahmen wie die Stirnlampen und die Werkzeugkästen habe ich in der Grube Schortetal gesehen. Hier zwei Vergleiche zwischen Modell und Vorbild:

Fazit

Jetzt ist es vollbracht. Im Herbst 2015 entstand die Idee und fast 4 Jahre später ist das Modell fertig. In der Zeit des Baus hat sich eine Menge verändert. Die ersten Teile entstanden zuerst mittels CNC-Fräse, und am Ende wurden alle Teile mit dem 3D-Drucker gefertigt. Beide Technologien haben ihr Für und Wider. Letztlich ergeben sich durch den 3D-Druck weit bessere Möglichkeiten der Gestaltung. Manchmal ist die Druckqualität nicht überzeugend. Allerdings können die Teile bei genügend großem Modellbau-Budget auch bei einem Dienstleister wie Shapeways gefertigt werden. Und die Qualität dort ist eine ganz andere Dimension. Vielleicht fehlt nur noch ein kleinerer 3D-Drucker mit einem kleineren Nozzle für kleine detailreiche Modellbauteile.

Nun steht noch die Beantwortung der alles entscheidenden Frage aus: Drucken oder Fräsen? Mit der CNC-Fräse konnte ich erstmalig Modellbauteile exakt zuschneiden und auch Ausschnitte in den Teilen erstellen. Der Wunsch entstand nach dem Bau der Diema DS12 (siehe Diema DS12), die ich in voller Handarbeit hergestellt habe. Die gefrästen Teile sind sauber ausgeschnitten, jedoch haben die kleinen Zinken auch Fertigungs-Toleranzen. Damit wurden immer Spachtelarbeiten nach dem Verlöten notwendig. Angenehm sind die glatten Oberflächen, die bei den 3D-Druckmodellen aufgrund der Technologie des schichtweisen Auftragens nicht vorhanden sind. Ich finde, dass die Oberflächen nach der Lackierung und Alterung nicht problematisch sind.

Unangenehm bei den zuerst gebauten Tendern sind die zahlreich angebrachten Teile. Beispielsweise sind die Profile auf dem Akkudeckel L-Profile aus Messing, die mittels Schrauben befestigt wurden. Und genau da fing der Pfusch an. Während die Fräse Bohrungen auf der Platte noch exakt platzieren kann, habe ich die Profile händisch gebohrt, was bei den M1,4 Schrauben eine große Präzision bedingt. Natürlich hat das auf Anhieb nicht funktioniert und ich musste die Löcher im Profil als Langlöcher ausarbeiten. Auch wurden an den Tendern eine Unmenge an Schrauben und Muttern verbaut, die schon allein ein kleines Vermögen darstellen. Im 3D-Druck ist das einfacher geworden. Die Teile werden einfach mit konstruiert und zusammen gedruckt. Da der Drucker eine Auflösung von 0,15 mm und besser hat, können Profile mit einer Wandstärke von 1 mm problemlos erstellt werden.

Insgesamt bin ich mit dem Ergebnis sehr zufrieden. Der 3D-Druck hat die CNC-Fräse zu mindestens im Fahrzeugbau abgelöst, bei dem ich ausschließlich GFK (Platinenmaterial) verwendet habe. Eine CNC-Fräse hat natürlich weiterhin eine Daseinsberechtigung, da an Holz leider nicht drucken kann.

Die Lok ist in meiner Vitrine ein Prachtstück. Und wie das so im Modellbau ist, fährt sie nach der Fertigstellung kaum noch. Die Handhabung des Modells ist sehr unpraktisch. Schon allein das Aufgleisen des 5-teiligen Modells ist ein richtiger Akt. Aber dennoch ein sehr schönes Modell.