Akkutender des BBA

für B660, EL71 und EL79

136 30.01.2023

Mission

Nach der B360 darf auch die B660 nicht in meiner 1:13 Sammlung fehlen. Die Krönung des Grubenmodellbaus ist jedoch die EL79 als stark verlängerte B660. Diese 15 m lange Lok ist wohl die längste gebaute Akku-Grubenlokomotive auf 600 mm Spurweite.

Obwohl die Akkutender aus der Ferne gleich aussehen, unterscheiden sie sich im Detail je nach Position innerhalb der Lok. So haben die äußeren Tender einer EL79 Sandkästen, was beispielsweise zu einer veränderten Position des Akkukastens führt.

Im Maßstab 1:22,5 hatte ich vor einigen Jahren eine B660 (siehe Artikel 67: „Grubenbahnlok B660 Ein Baubericht“) in Frästechnik gebaut. Später folgte die Erweiterung zur EL71 (siehe Artikel 81: „Grubenbahnlok EL71“) mit 3D-gedruckten Bauteilen.

Im Maßstab 1:13 mit deutlich mehr Details sind die Anforderungen an ein solches Modell wesentlich höher. Als große Vision soll eine EL79 als rollfähiges Vitrinen-Modell und eine angetriebene B660 entstehen. Dazu werden insgesamt 8 Akkutender benötigt - eine wahre Materialschlacht. Aber auch eine EL71 kann mit diesen Teilen gebaut werden.

Hinweis

Der Bau dieses Modells basiert auf einer Konstruktion des Sandbahners der Feldbahnsinnigen.

Dieser Artikel ist der erste Teil einer mehrteiligen Serie. Hier werden nur die 4 verschiedenen Akkutender inkl. Antriebe und Batteriekästen im Detail vorgestellt. In weiteren Artikeln folgen die Führerstände und weitere Details zum Aufbau der kompletten Grubenlokomotiven:

- Aufbau EL71/EL79

- Aufbau B660 (motorisiert)

Vorbild

Seit Ende der 1980er Jahre wurde als Ablösung der Grubenlok Metallist beim Wismut-Betrieb BBA die B360 gebaut. Sie hat eine Stundenleistung von 4,2 kW. Der tragende Außenrahmen nimmt die beiden Radsätze und zwei Tatzlagermotoren auf. Eine Erweiterung der B360 ist die Tandemvariante B660. Bei gleichen Eigenschaften (Kurvengängigkeit und Breite) steht hier eine Stundenleistung von 8,4 kW zur Verfügung. Die Lok verfügt über zwei Akkutender mit insgesamt 4 Motoren. Für noch mehr Leistung wurden weitere Loktender angehangen. Diese Varianten tragen die Bezeichnungen EL71 (4 Loktender mit 8 Motoren) und EL79 (6 Loktender mit 12 Motoren). Die EL79 mit 6 Loktendern, einer Gesamtlänge von über 15 m und einer Stundenleistung von 25,2 kW ist eine imposante Erscheinung und wahrscheinlich die längste jemals gebaute Akkulokomotive, die jemals für 600 mm Spurweite gebaut wurde. Länger ist mit 18 m die dreiteilige Ruhrtaler G160 Trio, die jedoch eine Diesel-Grubenlok ist.

Das Konzept der neueren BBA-Lokomotiven ab Baujahr 1980 ist grundsätzlich gleich. Ein geschweißter Rahmen enthält 2 Tatzlagermotoren. Darauf sitzt ein Batteriekasten. Bei der B360 ist das Führerhaus an den Rahmen geschweißt und bei der B660 hängt eine Kabine zwischen zwei Rahmen. Einen lesenswerten Beitrag zu den BBA-Loks gibt es im Kipplore-Forum.

Da ich bisher selbst nur Fahrzeuge der Typen B360 und B660 selbst gesehen habe, stammen die weiteren Ausführungen zu den Zwischentendern der EL79 aus Bildmaterial und Recherchen. Das Bild zeigt einen B660-Akkutender, der fast baugleich an einer EL79 zu finden ist. Charakteristisch ist das Schild mit der Lampe sowie der Sandkasten.

Im Bergbaumuseum Graz gibt es eine der seltenen EL79. Zwei Videos zeigen interessante Impressionen:

Nach Literaturrecherchen war die EL79 wohl eher eine Vorzeige-Lok mit einigen Einschränkungen. Allein die aufgrund der Länge benötigten langen Ausweichen und Abstellgleise waren nicht überall vorhanden. Die EL71 (die verlängerte B660) wurde häufiger gebaut und eingesetzt.

Modell

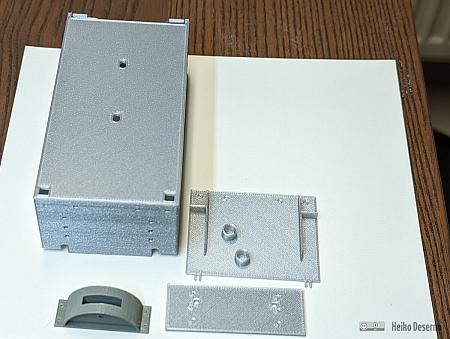

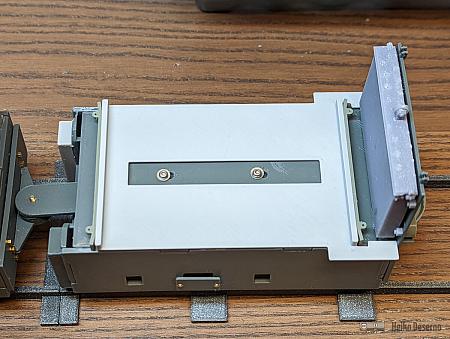

Alle Akkutender sind grundsätzlich gleich aufgebaut. Sie bestehen aus den Baugruppen Batteriekasten mit Deckel, Akkutender und Antriebsblock. Die Akkutender unterscheiden sich im Detail, sodass insgesamt 4 verschiedene Varianten zum Einsatz kommen.

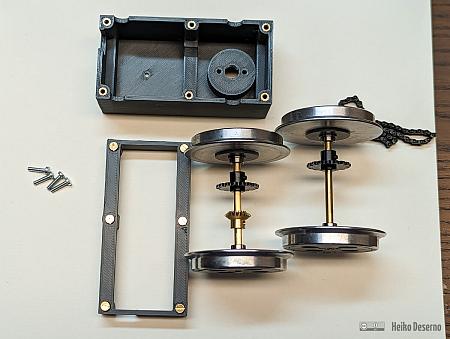

Antriebsblock

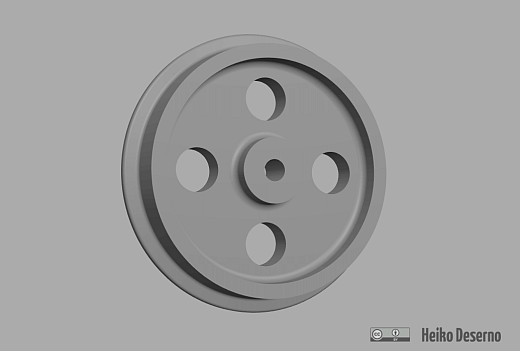

Die großen Radscheiben der BBA-Grubenloks sehen etwa so aus.

Beim Vorbild beträgt der Durchmesser des Laufkränze 500 mm. Diese Radscheiben haben die gleiche Größe wie die Radscheiben einer NS2f. Umgerechnet auf das Modell sind das 37,6 mm. Für die Grubenlok B360 (siehe Artikel 130: „Grubenlok B360“) habe ich 35 mm Radscheiben verwendet, die eigentlich zu klein sind (Vorbild 465 mm). Der Gedanke dahinter war die Austauschbarkeit mit Radscheiben aus Metall von Heyn, die es eben mit 35 mm Durchmesser gibt.

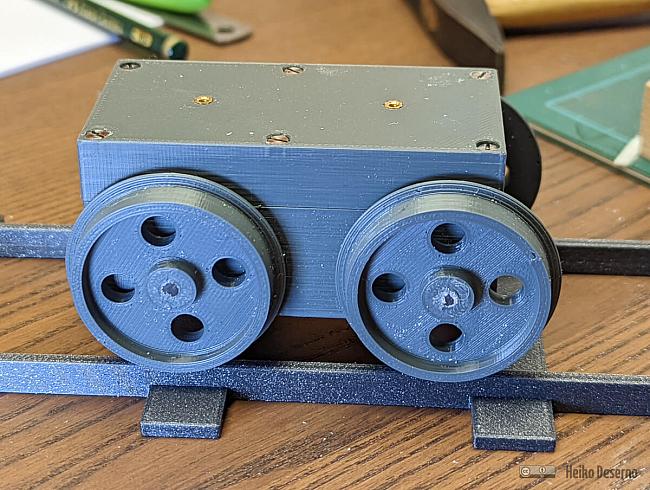

Für das Rollmodell habe ich aus PLA gedruckte Radscheiben verwendet. Diese sitzen auf Messing-Achsen im Antriebsblock. Im Download-Paket gibt es eine Variante für Flanschkugellager 6x3x2,5 mm und eine Zweite für die Durchführungsbuchsen von GHW-Modellbau, die ich schon in anderen Projekten verwendet hatte. Leider sind diese Buchsen seit einiger Zeit nicht mehr lieferbar, sodass ich auf Restbestände zurückgegriffen habe.

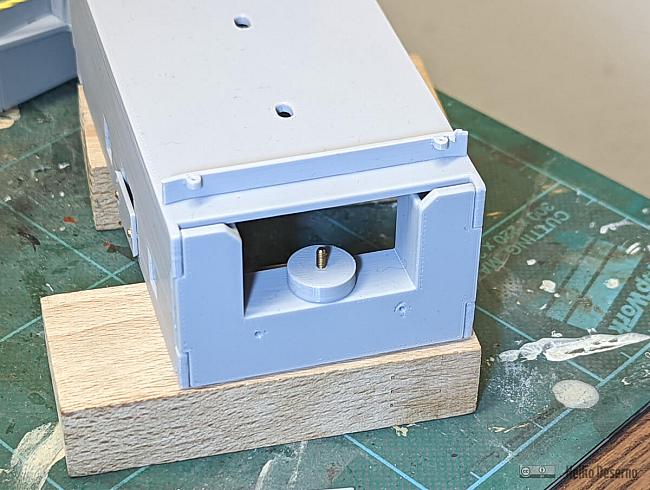

Da die leichten 3D-Drucke kaum Gewicht auf die Schiene bringen, ist ein Zusatzgewicht pro Antriebsblock notwendig. Dazu kann der separate Gewichtsbehälter mit Bleikugeln (ca. 90 g) gefüllt und vergossen werden. Der so ausgestattete Antriebsblock bringt 150 g auf die Waage.

Die beiden Schalen des Antriebsblocks habe ich mit M2-Gewindeschrauben verbunden. Auf der Oberseite des Blocks wurden 2 Einschmelzhülsen M2 für die späteren Befestigung des Lokrahmens eingelassen. Bei GHW-Modellbau heißen diese Teile Gewindeeinsätze gerändelt (beispielsweise Artikel 358320). Sie sind auch bei anderen Anbietern oder über AliExpress erhältlich.

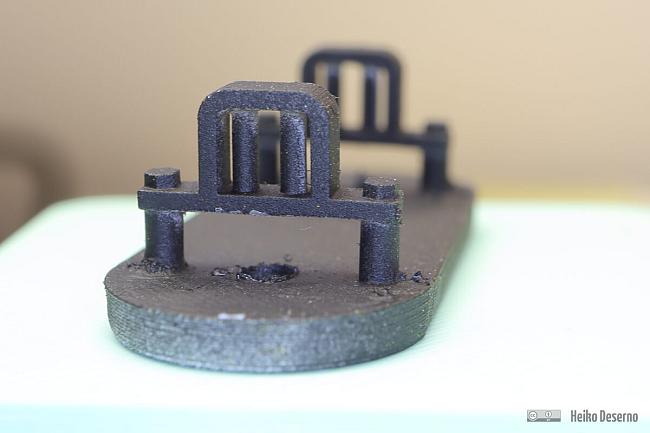

Auf einigen Bildern sehen die gedruckten Teile bzw. Baugruppen anders aus wie die Inhalte im Download-Paket. Das hängt damit zusammen, dass der Bau des Modells in zwei Phasen stattgefunden hat. Anfang 2022 entstanden die ersten 3 Tender. In der zweiten Bauphase Ende 2022 wurden einige Teile konstruktiv verbessert. Im Falle des Antriebsblocks ist der Schnitt jetzt auf Höhe der Lager, was in der ersten Version so nicht war. Der Grund liegt in der bevorzugten Radsatzmontage außerhalb des Antriebsblocks. Wie im Artikel zum Grubenhunt (siehe Artikel 129: „Grubenhunt 0.5m³, Update“) gezeigt, gibt es eine Montagehilfe zur Montage. Neben der korrekten Spurweite sorgt die Montagehilfe für das „eierfreie“ Aufziehen der Radscheiben.

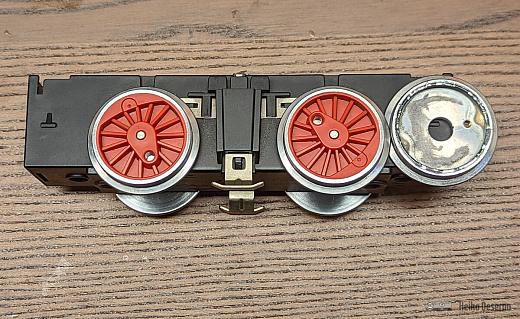

Während der Bauphase des Modells gab es noch eine interessante Wendung. Der abgebildete LGB-Antriebsblock besitzt Radscheiben mit 37,5 mm Laufkranzdurchmesser. Das entspricht etwa den 500 mm des Vorbilds. Diese Radsätze oder auch nur die Radscheiben werden hin und wieder als gebrauchte Ersatzteile verkauft.

8 dieser gebrauchten Radscheiben wurden für dieses Projekt gekauft und für den Einsatz im Modell vorbereitet. In den Radscheiben saßen äußerst festsitzende Kunststoff-Einsätze.

Rein mechanisch konnte ich die Materialien nicht trennen. Erst mit einem Heißluft-Fön konnten die Einsätze quasi herausgeschmolzen werden. Eine Radscheibe wiegt 40 g.

Für die Befestigung der Achse habe ich einen neuen Radkern und einen Zier-Radeinsatz entwickelt. Durch das Eindrücken der 3 mm Achse spreizt der Kern etwas auf und sorgt für eine feste Verbindung. Ein wenig Sekundenkleber wurde zusätzlich verwendet.

Ein Zusatzgewicht ist für diesen Antriebsblock nicht notwendig. Mit ca. 214 g ist dieser Block ein ganzes Stück schwerer als die Variante mit gedruckten Rädern und Zusatzgewicht.

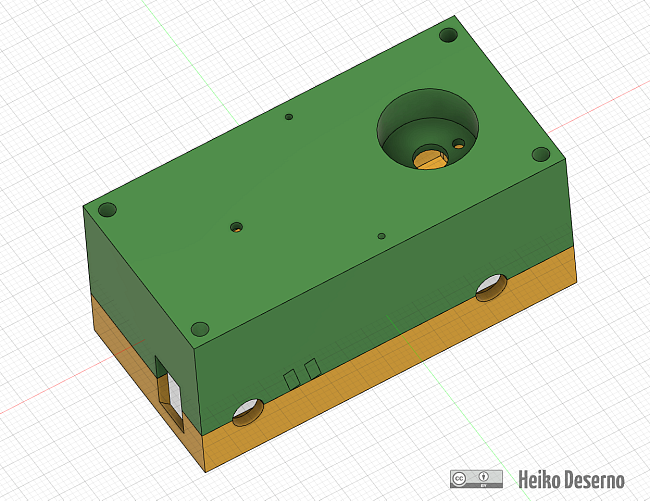

Die beiden Antriebsblöcke mit den Radscheiben aus Metall sind für die B660 vorgesehen, die motorisiert werden soll. Hierfür ist es einen separat konstruierten Antriebsblock mit einer Aussparung für einen 16 mm Getriebemotor vorgesehen. Die Achsdurchführungen sind für Flanschkugellager ausgelegt.

Das Antriebskonzept ist bewährt mit SERV-O-LINK Ketten und Kettenrädern sowie Kegelrädern.

Dieser Antrieb befindet sich noch in der Entwicklungsphase. Der spezielle Akkutender sowie der Batteriekasten mit den Öffnungen für den Motor sind noch nicht fertig. Im einem späteren Artikel über die B660 werden diese Teile hoffentlich fertig sein. Alle im Folgenden beschriebenen Baugruppen können nicht ohne Anpassungen mit diesem Antriebsblock verwendet werden.

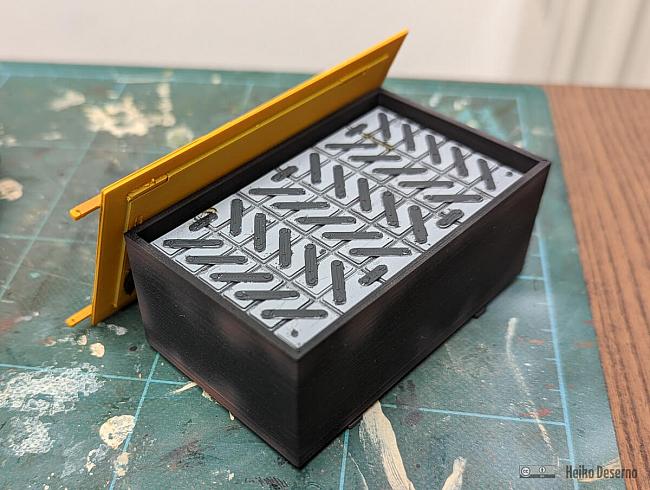

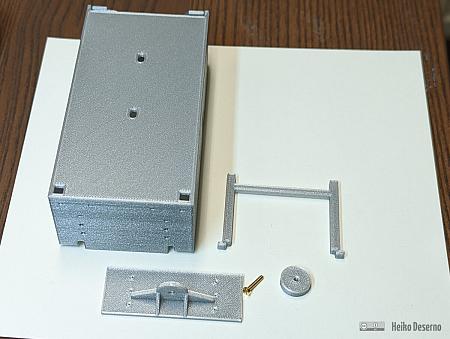

Batteriekasten

Die Batteriekästen aller BBA-Akkuloks haben die gleichen Abmessungen. Der einteilig gedruckte Behälter misst im Modell 87 x 54 mm (Länge x Breite) und 36 mm Höhe. Diese Konstruktion wurde bereits bei der B360 (siehe Artikel 130: „Grubenlok B360“) verwendet. Im Inneren des Batteriekastens ist ausreichend Platz für Akkus und Elektronik eines motorisierten Modells. Für das Rollmodell werden Batterie-Attrappen lose in die Batteriekästen eingesetzt (siehe Text im Artikel zur B360).

Es gibt jedoch zwei kleine Änderungen. Beim Vorbild werden die Batteriekästen auf den Tender geschoben und fixiert. Dazu sind am Akkutender Nasen angebracht. Diese gab es bisher auch schon als separate Druckteile. Die Montage dieser winzigen Teile ist jedoch kein Vergnügen, sodass es eine zweite Batteriekasten-Druckdatei mit diesen Halterungen gibt.

Die zweite Änderung betrifft die Unterseite des Akkukastens. Im Modell der B360 sind auf dem Lokkasten Schienen angebracht, auf denen der Akkukasten steht bzw. rollt.

Das hat bei den Akkutendern leider nicht mehr funktioniert, da die Bohrungen und Schrauben zur Befestigung der Antriebe im Weg sind. Deshalb gibt es jetzt ein Formteil, das an die Unterseite des Akkukastens geklebt wird.

Beim Vorbild sieht es etwas anders aus: Rollen auf dem Triebwagen sorgen dafür, dass der Akkukasten bewegt werden kann.

Die Batterie-Attrappe besteht aus zwei Druckteilen, die miteinander verklebt werden. Die fertige Baugruppe wird ohne zusätzliche Fixierung in den Akkukasten gesetzt.

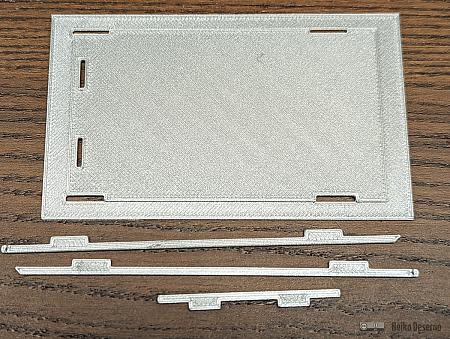

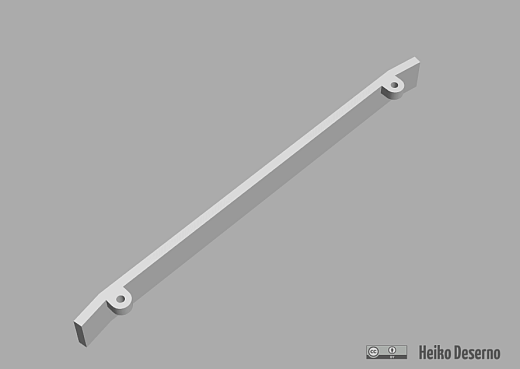

Die Batteriekästen werden mit Deckeln verschlossen, die an den Akkutendern befestigt sind. Ein Deckel besteht aus 4 Druckteilen und bei Bedarf zwei Handgriffen. Die länglichen Stangen gibt es in zwei Größen, da bei den End-Fahrwerken der Abstand zur Lokrahmen-Befestigung wegen des Sandbehälters größer ist.

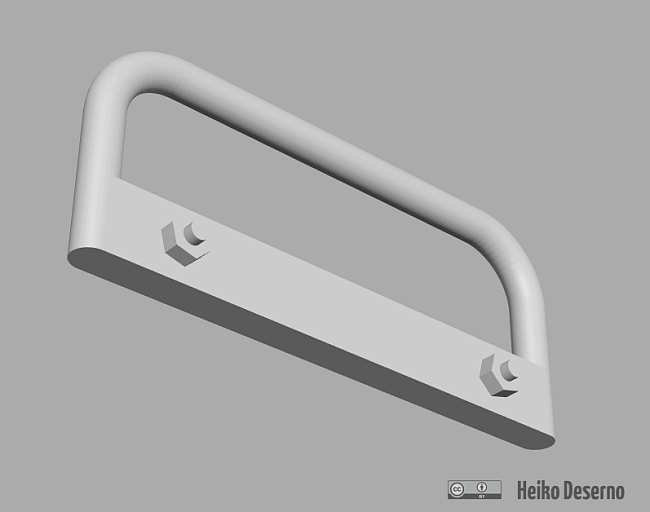

Die Handgriffe wurden als Resin-Drucke gefertigt und sind sehr fein ausgeführt. Sie können auf die langen Stangen aufgeklebt werden.

Akkutender

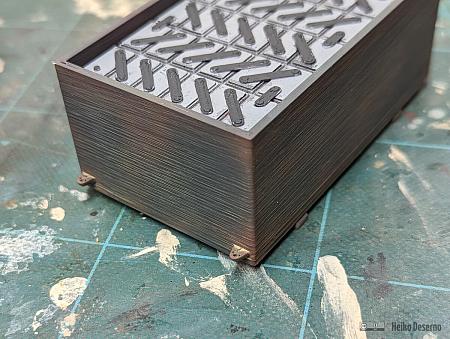

Allgemeiner Aufbau

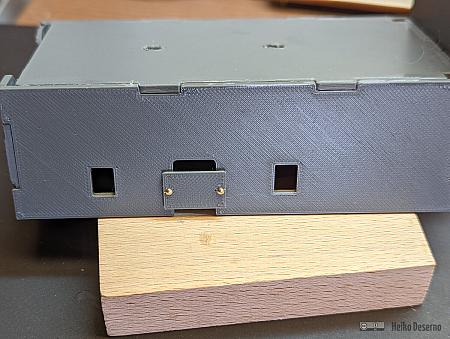

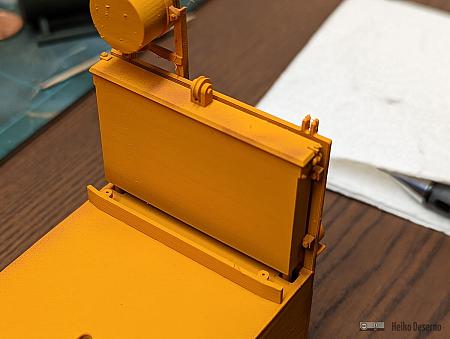

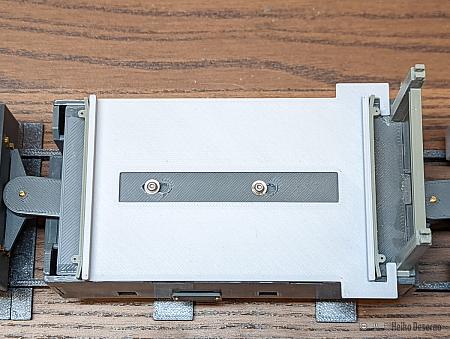

Alle Akkutender sind gleich aufgebaut und erhalten je nach Einsatzort zusätzlich spezielle Anbauteile. Ein in einem Stück 3D-gedrucktes Kastenteil erhält eine Rückplatte sowie Drehzapfen, Lager und zwei Seitenbleche.

Die M2-Schraube als Drehzapfen und das Lager werden auf die Rückplatte geklebt und diese an den Akkutender. Die kleinen Seitenbleche werden seitlich an den Akkurahmen geklebt. Nieten 1,4 mm (beispielsweise GHW-Modellbau 350640 Halbrundniete d=1,4 mm, Kopf 1,8 mm, 5 mm lang) sorgen für eine optische Aufwertung. Die innen überstehenden Nieten müssen später noch gekürzt werden, da sonst die Scheibenräder zu wenig Platz haben. Im Lokrahmen ist es wirklich eng.

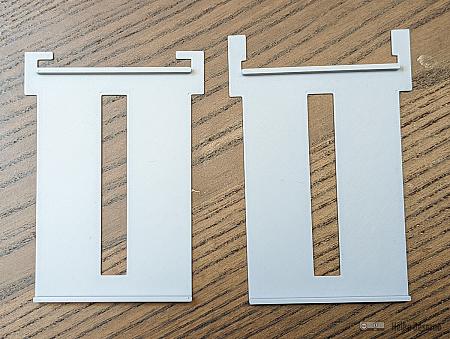

Die Akkutender und auch die Batteriekästen der ersten Bauserie entstanden noch aus 2D-Einzelteilen, so wie auch die B360 (siehe Artikel 130: „Grubenlok B360“) gebaut wurde. Diese Bauweise hat den Vorteil, dass die Druckteile optimal auf dem Druckbett platziert werden können und so optisch schöne Flächen entstehen. Nachteilig ist jedoch, dass die Zinken aufgrund der Drucktoleranzen entweder nachbearbeitet werden müssen oder unschöne Spalte entstehen. Das saubere Verschließen solcher Spalte und die Nachbearbeitung bei PLA-Kunststoff ist aufwendig und zeitintensiv. Außerdem können 3D-Drucker mittlerweile auch Wände aufwärts drucken, sodass die Optik kein Problem mehr darstellt.

Für die einfachere Montage wurden die Akkutender und Batteriekästen als einteilige 3D-Bauteile konstruiert und gedruckt. Das klappt jedoch nicht immer wie die späteren Führerstände zeigen.

Auch die Batteriekastenführungen sind bei allen Akkutendern gleich, sitzen jedoch an verschiedenen Positionen und werden in den Spezialisierungen besprochen.

Spezialisierungen

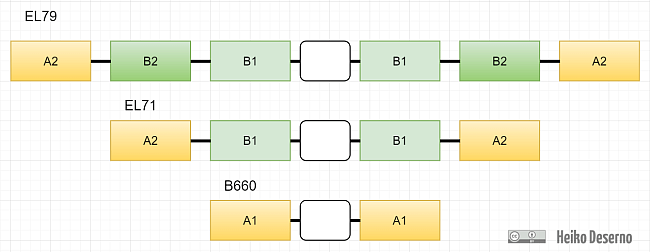

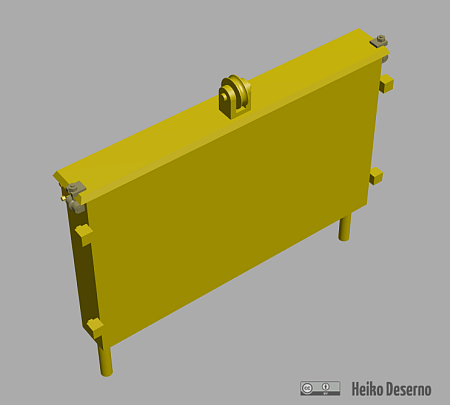

Die nachfolgende Übersicht zeigt 4 verschiedene Spezialisierungen der Lokrahmen.

- A: End-Tender

- A1: B660

- A2: EL71/EL79

- B: Zwischen-Tender

- B1: EL71/EL79

- B2: EL79

Akkutender A

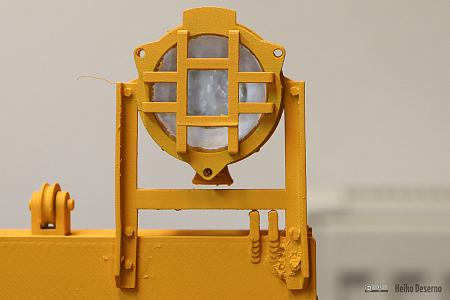

Akkutender Typ A sind am Ende der Grubenloks positioniert. Neben der Kupplung besitzen sie ein Frontschild mit Reflektoren.

Am Frontschild ist bei den äußeren Loktendern ein Sandkasten vorhanden. Der Resindruck wird an das Frontschild zusammen mit der abgebildeten Stütze geklebt. Die Stütze sorgt für den richtigen unteren Abstand und erhöht die Klebefläche.

Das folgende Bild zeigt den Sandkasten an einer großen B660. Die Aufnahme entstand im Ottiliae-Schacht (siehe Artikel 89: „Ottiliae-Schacht in Clausthal-Zellerfeld (2019)“). Die Ausschüttung des Sands erfolgt vom Führerstand über ein Drahtseil und die Rolle – was für eine Technik.

Am Frontschild ist die typische Grubenleuchte angebracht. Im Modell besteht sie aus zwei Teilen, die nach dem Lackieren verklebt werden.

Die Rückseiten unterscheiden sich je nach Position des Loktenders. Im Bild links ist der Loktender A1 mit Drehzapfen und Lager der B660 zu sehen. An dieser Stelle liegt der Führerstand auf dem Drehzapfen. Die zusätzliche Stütze nimmt das Gewicht der Sänfte auf. Rechts dagegen der Loktender A2 für die Loktypen EL71 und EL79. An Stelle der Stütze wurden zwei Gewichte angebracht um den Loktender auszubalancieren.

Die Gewichte sind 3D-Drucke, die an die Rückseite des Loktenders geklebt werden. Die beiden Teile der Stütze werden verklebt und am Loktender mit M 1,6 Schrauben befestigt.

Beim Vorbild sieht die Stütze, auf der das Gewicht des Führerstands liegt, wie ein Gummipuffer aus.

Loktender B

Die Loktender vom Typ B sind Zwischentender an der EL71 und EL79. Die Front ist bei den Varianten B1 für EL71/EL79 und B2 für EL79 gleich. Statt der Kupplung der End-Loktender ist hier eine Platte angeschraubt, die Drehzapfen und Lager aufnimmt.

Die Loktender Typ B haben kein Frontschilde und keine Sandbehälter. Stattdessen ist offener Rahmen verbaut, an dem der Deckel des Batteriekastens angeschraubt wird.

Die Rückseiten der Zwischentender sind wieder verschieden je nach Position in der Grubenlok. Links die Variante B2 als Zwischentender der EL79 und rechts der B1 als Loktender der EL71/EL79, die den Führerstand trägt.

Der Zwischentender B2 trägt wieder ein Zusatzgewicht zur Ausbalancierung des Loktenders. Das Gewicht ist kleiner als bei der Variante A2, da die Stützkonstruktion für den Batteriekasten-Deckel leichter ist als das Frontschild mit dem Sandkasten.

Batteriekasten-Führungen

Auf den Akkutendern sind Batteriekasten-Führungen angebracht. Die exakte Position ist wichtig, damit die Stangen am Batteriekasten-Deckel in die Halterungen am Akkutender passen.

Für die korrekte Positionierung gibt es zwei Montagehilfen. Eine Variante für die End-Akkutender und eine Variante für die Zwischen-Akkutender.

Zur Montage der Batteriekasten-Führungen wird die Montagehilfe auf den Lokrahmen aufgelegt. Die Kanten an ergeben die Klebe-Positionen der Bauteile.

Tenderverbindungen

Auf den Drehzapfen der inneren Loktender A1 und B1 liegt der Führerstand auf. Als Verbindung zwischen den anderen Loktendern werden Kupplungslaschen verwendet.

Zwei Längen sind notwendig, die längere Lasche wird zur Verbindung des äußeren Loktenders A2 bei den Loktypen EL71/EL79 verwendet.

Die zwei folgenden Bilder zeigen die gekuppelten Loktender auf Locoremote-Gleisen mit 250 mm Radius. Hier ist gut zu sehen, dass eine Lasche länger sein muss, weil die Gewichte weit außen platziert sind. Das Modell kann den kleineren Locoremote-Radius von 175 mm nicht durchfahren. Aber das wäre auch unrealistisch, denn schon die 250 mm Radius (im Vorbild 3,3 m) sind viel zu eng. Mindestens 375 mm Radius entsprechen dem Mindestradius des Vorbilds (5 m kleinster befahrbarer Radius).

Einige der Kupplungslaschen sind mit Seilführungen für die Bremsanlage ausgestattet. Bei der B660 gibt es diese Seilführungen an der Führerhaus-Sänfte, die in einem späteren Artikel vorgestellt wird. Für die EL71 und EL79 wurden die Bremsen wie folgt ausgeführt: Immer 2 Loktender (insgesamt 8 Achsen) zu jeder Seite sind gebremst. Bei der EL71 sind somit alle 4 Loktender gebremst und bei der EL79 nur 4 der 6. Die äußeren 2 Loktender sind bei der EL79 ungebremst. Die Steuerung der Bremse erfolgt über Seilzüge, die über die Seilführungen von einem Loktender zum anderen geführt werden.

Die Kupplungslaschen in zwei Längen und die Seilführungen sind separate Bauteile. Für die Modelle werden die Kupplungen wie folgt benötigt:

- EL71: 2 lange Kupplungslaschen mit Seilführungen

- EL79: 2 lange Kupplungslaschen ohne Seilführungen und 2 kurze Kupplungslaschen mit Seilführungen.

Diese Seilführungen für die Bremse sind im Modell sehr filigrane Bauteile, die auch weggelassen werden können.

Farbgebung

Die Grubenbahnlokomotiven des BBA wurden ab Werk meist in Gelb oder Tieforange lackiert. Nach meinen Recherchen spiegeln RAL 1007 Narzissengelb und RAL 2011 Tieforange die Farben wieder, obwohl es zur Zeit der Herstellung in der DDR der RAL-Standard nicht verbreitet war.

Im Modellbau verwende ich vorwiegend Vallejo-Farben im Airbrush-Verfahren. In der Vallejo-Farbpalette gibt es nicht besonders viele RAL-Farbtöne. Ich habe auch nichts gefunden, was den Ziel-Farbtönen entspricht. Die B360 (siehe Artikel 130: „Grubenlok B360“) hatte ich in anderen Vallejo-Farbtönen lackiert.

So habe ich Farben-Neuland betreten und mal etwas anderes ausprobiert. Bernhard Oesling bietet eine große Palette wasserlöslicher Farben nach RAL an, auch die Gesuchten sind dabei.

Die Konsistenz der Farbe in den Gläsern ist eher für Pinsel-Verarbeitungen geeignet. Nach ausreichender Verdünnung mit Wasser und einigen Versuchen gelang der Farbauftrag. Gelb ist eine schwierige Farbe, sodass mehrere Farbaufträge benötigt wurden. Die EL79 wurde gelb und die B660 tieforange lackiert.

Im Nachhinein betrachtet ist der exakte Farbton nicht so entscheidend, da beim Vorbild die Farben über die Jahre ausgeblichen sind bzw. bei Instandsetzungen oder Restaurationen andere Farben benutzt wurden. Außerdem sind da noch die Alterungsspuren, die den Originalfarbton anders erscheinen lassen. In der Vallejo-Welt ist der Farbton 71.033 Yellow Ockre eine sehr gut Alternative.

Die Antriebe und Batteriekästen wurden in grau und schwarz lackiert und mit Alterungsspuren versehen.

Zusammenbau

6 Akkutender können mit den Kupplungslaschen zu einer EL79 zusammengebaut werden. Die folgenden Bilder zeigen das komplette Modell mit einer Vorabversion des Führerstandes. Die Länge des Modells beträgt 91 cm.

Galerie

Fazit

In diesem Projekt wurden die Akkutender für die BBA-Grubenlokomotiven B660, EL71 und EL79 angefertigt. In einem weiteren Projekt entstehen dann die Führerstände und somit die kompretten Modelle. In meinem Fall eine EL79 als Vitrinenmodell und eine B660 als motorisiertes Fahrzeug. Der Bau der 8 Akkutender hat mit entsprechenden Pausen ziemlich genau ein Jahr gedauert. Es wurden über 300 Bauteile 3D-gedruckt und zusammengebaut.

Die 3D-Druckteile sind in den späteren Artikeln als digitaler Download verfügbar.